Des produits

Moulage sous pression

Qu'est-ce que le moulage sous pression ?

Vous pouvez être assuré d'acheter du moulage sous pression dans notre usine et nous vous offrirons le meilleur service après-vente et une livraison rapide.

Le moulage sous pression est un procédé de travail des métaux important utilisé pour la production de pièces moulées en métal. Il s’agit d’injecter du métal en fusion sous haute pression dans une cavité de matrice usinée avec précision pour créer des pièces complexes et détaillées. Les moules utilisés dans le moulage sous pression sont généralement fabriqués à partir d'acier à outils trempé, permettant la production de pièces avec une précision et une répétabilité exceptionnelles.

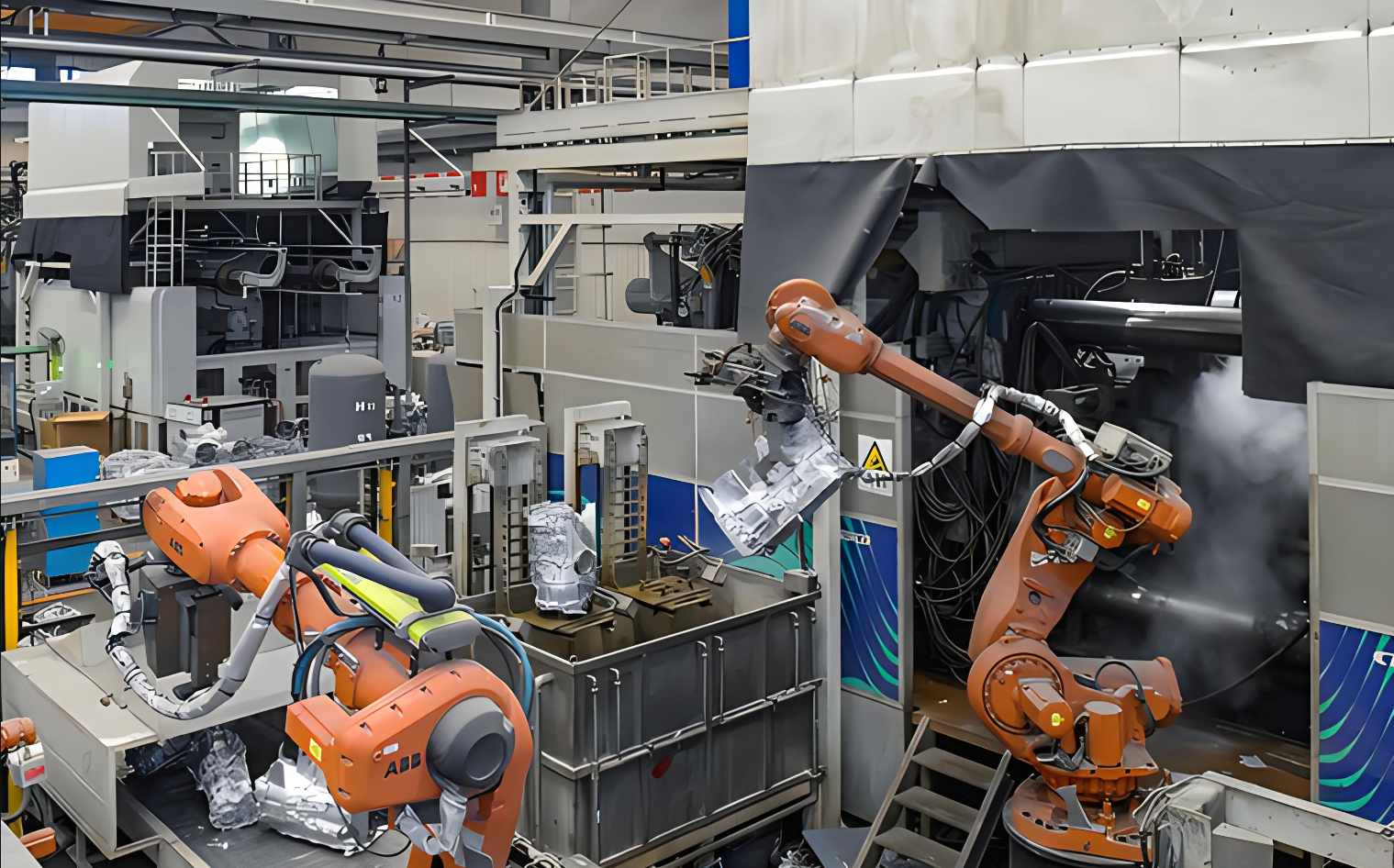

Le moulage sous pression est une méthode privilégiée pour la production de masse en raison de sa capacité à fabriquer des composants de haute précision avec des détails complexes. De nombreux produits du quotidien, tels que les poignées de robinet, les boutons de porte et les composants automobiles, sont fabriqués selon ce procédé. Le moulage sous pression est connu pour sa capacité à produire des pièces avec des détails fins, des surfaces texturées et des noms de produits sans nécessiter de traitement supplémentaire.

Ce processus utilise principalement des métaux non ferreux comme le zinc, le cuivre, l'aluminium et le magnésium pour produire des pièces. Pour les pièces moulées en acier et en fer, des méthodes alternatives telles que le moulage à modèle perdu et le moulage au sable sont couramment utilisées. Le moulage sous pression est apprécié pour son efficacité, sa précision et son aptitude à la production en grand volume, ce qui en fait un procédé largement utilisé dans diverses industries.

Principales étapes du processus de moulage sous pression

La fabrication et l'assemblage des matrices constituent l'étape initiale du processus de moulage sous pression, impliquant la préparation et l'entretien de la matrice, composée de deux moitiés. Avant de commencer l'injection de la pièce suivante, chaque moitié de matrice doit subir un nettoyage pour éliminer tout résidu de l'injection précédente, suivi d'une lubrification. La lubrification est essentielle pour améliorer la précision dimensionnelle, augmenter le nombre de cavités et de noyaux latéraux et garantir un fonctionnement fluide. Selon le matériau utilisé, une lubrification peut être nécessaire après 2 ou 3 cycles, plutôt qu'après chaque cycle. Une fois lubrifiées, les deux moitiés de matrice sont fermées et solidement serrées à l'intérieur de la machine de coulée sous pression. Une force adéquate est appliquée pour maintenir la matrice bien fermée pendant le processus d’injection de métal. Le temps nécessaire pour fermer et serrer la matrice est déterminé par la machine spécifique utilisée, les machines plus grandes nécessitant plus de temps en raison de leurs forces de serrage plus élevées. Ce temps peut être estimé en fonction du temps de cycle de séchage de la machine.

L'injection est une phase critique du processus de coulée sous pression, impliquant la transformation du métal depuis son état fondu, maintenu à une température spécifique dans le four, jusqu'à son injection dans la matrice. La méthode de transfert du métal en fusion dépend du type de machine de coulée sous pression utilisée, qu'il s'agisse d'une machine à chambre chaude ou à chambre froide. Une fois que le métal en fusion est prêt, il est injecté dans la filière à haute pression, généralement comprise entre 1 000 et 20 000 psi. L'injection à haute pression force le métal en fusion à se solidifier dans la filière. La quantité de métal injectée dans la matrice est appelée grenaille. Le temps d'injection est déterminé par le remplissage complet de tous les canaux et cavités de la filière. Ce temps est généralement très court, généralement inférieur à 0,1 seconde, pour éviter une solidification prématurée d'une quelconque partie du métal. Le temps d'injection peut être influencé par les propriétés thermodynamiques du matériau et l'épaisseur de paroi de la pièce. Les sections de paroi plus épaisses nécessiteront des temps d'injection plus longs. Dans le cas du moulage sous pression en chambre froide, un temps supplémentaire est nécessaire pour verser manuellement le métal en fusion dans la chambre de projection.

Le refroidissement est une étape cruciale dans le processus de moulage sous pression, car il marque le début de la solidification du métal en fusion injecté dans la cavité de la matrice. La forme finale de la pièce moulée est formée au fur et à mesure que toute la cavité est remplie et que le métal en fusion se solidifie. Le dé ne peut être ouvert qu’une fois la pièce moulée complètement solidifiée. Le temps de refroidissement est influencé par diverses propriétés thermodynamiques du métal, l'épaisseur maximale de la paroi de la pièce moulée et la complexité de la filière. Une plus grande épaisseur de paroi et des formes complexes de cavité de matrice nécessiteront des temps de refroidissement plus longs en raison de la résistance supplémentaire au flux de chaleur. L'estimation du temps de refroidissement est essentielle pour garantir la bonne solidification et l'intégrité de la pièce moulée.

Une fois la phase de refroidissement terminée, les moitiés de matrice sont ouvertes et la pièce moulée est éjectée de la cavité de la matrice à l'aide d'un mécanisme d'éjection. Le moment d’ouverture de la matrice peut être approximé en fonction du temps de cycle de séchage de la machine, tandis que le temps d’éjection est déterminé par la taille de l’enveloppe de la pièce moulée et inclut le temps nécessaire pour que la pièce moulée soit libérée de la matrice. À mesure que la pièce moulée rétrécit et adhère à la matrice pendant le processus de refroidissement, le mécanisme d'éjection doit exercer une force pour retirer la pièce moulée. Une fois le moulage précédent éjecté, la matrice est fermée par serrage en vue de l'injection suivante. Ce processus garantit la production efficace et continue de pièces moulées.

Après le processus de refroidissement, l'excès de matériau qui s'est solidifié dans les canaux de la filière et qui est attaché à la pièce moulée doit être éliminé. Ce processus de coupe peut être effectué par découpe ou sciage manuel, ou à l'aide d'une presse à découper. Le temps nécessaire pour couper l’excédent de matériau est principalement déterminé par la taille du contour de la pièce moulée. Une fois le détourage terminé, les déchets peuvent être recyclés pour être utilisés dans d’autres productions de moulage sous pression ou jetés. Le matériau recyclé peut devoir subir un reconditionnement pour obtenir la composition chimique appropriée avant de pouvoir être réintroduit dans le processus de moulage sous pression. Cela garantit une utilisation efficace des matériaux et minimise les déchets dans le cycle de production de moulage sous pression.

Types de moulage sous pression

Le processus de moulage sous pression peut être classé en deux types principaux :

Le moulage sous pression en chambre chaude est principalement utilisé pour les alliages tels que le zinc, le magnésium ou le cuivre. Dans ce processus, le système d’injection est immergé dans une piscine de métal en fusion, d’où le nom de « chambre chaude ». Le four est relié à la machine par un système d'alimentation appelé col de cygne. Au début du cycle, le piston se rétracte, permettant au métal en fusion de remplir le col de cygne depuis un orifice du cylindre d'injection. Par la suite, à mesure que le piston descend, il ferme l'orifice et propulse le métal en fusion à travers le col de cygne et la buse dans la matrice. Une fois le métal solidifié, le piston se déplace vers le haut et la matrice s'ouvre pour éjecter la pièce. Ce procédé offre l'avantage d'un temps de cycle court et élimine le besoin de transporter le métal depuis un four séparé. Cependant, il ne convient qu'aux alliages qui ne corrodent pas le cylindre d'injection.

Le moulage sous pression en chambre froide est principalement utilisé pour la production de pièces moulées sous pression en aluminium. Dans ce processus, une poche est utilisée pour transférer le métal en fusion du four de maintien vers la chambre de tir non chauffée ou le cylindre d'injection. Le métal est ensuite injecté dans la filière à l'aide d'un piston hydraulique. Le principal inconvénient de ce procédé est qu’il est relativement plus lent que le procédé de moulage sous pression en chambre chaude.

Avantages du moulage sous pression

Polyvalence de taille : le moulage sous pression permet la production de pièces avec une large gamme de formes et de tailles. Contrairement à d'autres procédés de fabrication comme le forgeage, le moulage sous pression n'impose pas de limitations sur la forme des pièces et aboutit souvent à la production de pièces selon leur forme nette.

Durabilité améliorée : les pièces moulées sous pression sont généralement plus résistantes que leurs homologues en plastique, même lorsqu'il s'agit de pièces plus fines. Ils peuvent résister à une large plage de températures, ce qui les rend adaptés à une utilisation dans des environnements difficiles et des conditions de températures extrêmes.

Efficacité de production élevée : La capacité de produire des pièces complexes en forme nette avec des exigences d'usinage minimes ou nulles réduit considérablement le temps de production. En conséquence, le moulage sous pression est reconnu comme l’un des procédés les plus efficaces pour la production en série de pièces complexes en métaux non ferreux.

Fabrication respectueuse de l'environnement : contrairement aux plastiques, qui mettent des centaines d'années à se dégrader complètement, les pièces moulées sous pression sont principalement fabriquées à partir de matériaux recyclés. Environ 95 % du métal utilisé dans le moulage sous pression est recyclé à partir de pièces récupérées, ce qui en fait un matériau durable qui peut être réutilisé sans dégradation. Cela fait du moulage sous pression une technique de fabrication écologique.

Moulages à paroi plus fine : le moulage sous pression, en raison de la pression élevée pendant le processus d'injection, peut produire des pièces avec une épaisseur de paroi plus fine que le moulage au sable ou le moulage sous pression par gravité. Cela permet une construction légère et réduit le besoin d’opérations secondaires.

Moulage d'inserts : le processus de moulage sous pression permet de couler des inserts pour former des éléments spécifiques tels que des inserts filetés, des éléments chauffants ou des surfaces d'appui à haute résistance. Cette capacité améliore la polyvalence et la fonctionnalité des pièces moulées sous pression.

Inconvénients du moulage sous pression

L’un des principaux inconvénients du moulage sous pression est son coût de production élevé. L'équipement de coulée requis ainsi que les matrices et les composants associés sont coûteux par rapport aux autres processus de coulée. En conséquence, le moulage sous pression est plus rentable pour les grands volumes de production. De plus, le processus est limité aux métaux très fluides et les poids de coulée doivent être compris entre 30 grammes et 10 kg. Dans le processus de moulage sous pression standard, la pièce moulée finale peut présenter une petite quantité de porosité, ce qui peut empêcher le traitement thermique ou le soudage. La dilatation des gaz dans les pores lors du chauffage peut entraîner des microfissures à l'intérieur de la pièce et une exfoliation de la surface. Par conséquent, le moulage sous pression ne convient que pour les pièces où la douceur est acceptable, et il n'est pas réalisable pour les pièces nécessitant un durcissement par des processus tels que le durcissement à coeur ou la cémentation, ainsi que le revenu.

Application de nos moulages sous pression

Nos services de moulage sous pression haute pression trouvent des applications dans un large éventail d’industries, notamment :

Véhicules récréatifs : Nous sommes fiers d’offrir des services de moulage sous pression de qualité supérieure aux fabricants de l’industrie des véhicules récréatifs.

Médical : Notre société de moulage sous pression est spécialisée dans la production de pièces moulées sous pression de haute qualité pour les applications médicales, notamment les instruments chirurgicaux, les équipements hospitaliers, les boîtes de vitesses pour lits d'hôpitaux et les pompes péristaltiques.

Feux de circulation : Nous sommes une entreprise leader en moulage sous pression pour la fabrication de boîtiers pour boîtiers de feux de circulation et de rue, de boîtiers PED et de boîtiers d'éclairage en aluminium.

Éclairage extérieur : Notre expertise s'étend aux services experts de moulage sous pression d'aluminium pour la production de produits d'éclairage extérieur, notamment des boîtiers d'éclairage extérieur, des luminaires Bullet, des éclairages pour autocars et des appliques murales. Nous proposons également des capacités en matière d'éclairage extérieur LED et à haute efficacité.

Armes à feu : CFS Foundry est une entreprise de moulage sous pression de premier plan pour l'industrie des armes à feu, spécialisée dans le moulage sous pression des pontets et d'autres pièces de fusils de chasse et de carabines.

Équipement industriel : Nos services de moulage sous pression couvrent la fabrication de divers types d'équipements industriels, tels que les bielles de compresseurs et de pistons, les boîtiers de pompes à câble porteur, les boîtiers de roulements à montage mural, les pompes industrielles et les compresseurs d'air. Nos pièces moulées sous pression offrent une résistance et des performances améliorées à un faible coût unitaire, quel que soit le produit.

Télécommunications : Nous sommes un fabricant de produits moulés sous pression accompli pour les produits de l'industrie des télécommunications, notamment les boîtiers électriques, les plaques frontales de connexion, les guides d'ondes, les supports d'antenne et les filtres RF.

Alliages de moulage sous pression dans les machines Keming :

Moulage sous pression en aluminium :

L'aluminium est l'alliage le plus couramment utilisé pour le processus de moulage sous pression en raison de sa large gamme d'applications. L'un des principaux avantages des pièces moulées sous pression en aluminium est leur légèreté, tout en étant capables de résister aux températures de fonctionnement les plus élevées parmi tous les alliages moulés sous pression. L'aluminium présente également une stabilité dimensionnelle élevée pour les formes complexes et les applications à parois minces. Sa résistance à la corrosion et ses bonnes propriétés mécaniques en font un choix privilégié pour diverses applications, du boîtier électronique grand public aux applications marines. De plus, sa conductivité thermique et électrique élevée, ainsi que ses propriétés de blindage EMI, font de l'aluminium moulé sous pression un excellent choix pour les boîtiers dans les applications de réseaux et de télécommunications, offrant une dissipation thermique efficace pour les composants électroniques. La nature légère des pièces moulées sous pression en aluminium les rend idéales pour les applications portatives telles que les outils électriques et les appareils portables, et elles sont largement utilisées dans l'automobile.applications ive et aérospatiales pour la réduction de poids et l’efficacité énergétique. De plus, les pièces moulées sous pression en aluminium sont faciles à usiner pour des exigences de haute précision et peuvent être chromatées, anodisées, peintes ou revêtues de poudre sans difficulté.

Moulage sous pression de zinc :

Les alliages de zinc moulés sous pression sont connus pour être les plus faciles à couler et entraînent généralement une durée de vie plus longue que les alliages d'aluminium et de magnésium, ce qui rend les pièces moulées sous pression en zinc économiques à produire. Notre installation de moulage sous pression de zinc comprend des machines à chambre chaude allant de 225 tonnes à 750 tonnes de pression de verrouillage, nous permettant de produire des pièces de qualité selon des spécifications de forme nette ou proche de la forme nette. De plus, les pièces moulées sous pression en zinc sont facilement usinées pour répondre à des exigences de haute précision. Les propriétés des alliages de zinc en font également un excellent choix pour diverses finitions de surface telles que la galvanoplastie, la peinture conventionnelle et le revêtement en poudre.

Grâce à nos capacités de moulage sous pression, nous proposons des pièces moulées sous pression en aluminium et en zinc de haute qualité à des prix compétitifs. Nos pièces moulées sous pression sont exportées vers des sociétés étrangères dans des pays tels que les États-Unis, le Royaume-Uni, l'Australie, le Canada et l'Afrique du Sud. Nous fournissons des services OEM pour répondre aux exigences spécifiques des produits. Contactez nous pour discuter de vos besoins!

- View as

Moulage sous pression en alliage de zinc

En tant que fabricant professionnel, nous aimerions vous fournir du moulage sous pression en alliage de zinc. Et nous vous offrirons le meilleur service après-vente et une livraison rapide. Le moulage sous pression en alliage de zinc est un processus de fabrication qui implique la production de pièces métalliques complexes en créant des moules en acier et en injectant un mélange d'alliage fondu de zinc, d'aluminium, de cuivre, et du magnésium dans les cavités du moule. L'alliage de zinc est chauffé à une température spécifique, puis injecté sous haute pression dans les cavités du moule, où il refroidit et se solidifie pour former la pièce souhaitée.

Moulage sous pression en aluminium

Keming Machinery est un fabricant et fournisseur chinois qui produit principalement du moulage sous pression d'aluminium avec de nombreuses années d'expérience. J'espère établir des relations commerciales avec vous. Le moulage sous pression d'aluminium est un processus de fabrication utilisé pour produire des pièces de forme complexe à l'aide d'une technique à haute pression. Le processus consiste à injecter de l’aluminium fondu dans un moule en acier sous haute pression. Une fois l’aluminium fondu refroidi et solidifié, le moule est ouvert et la pièce moulée est retirée.