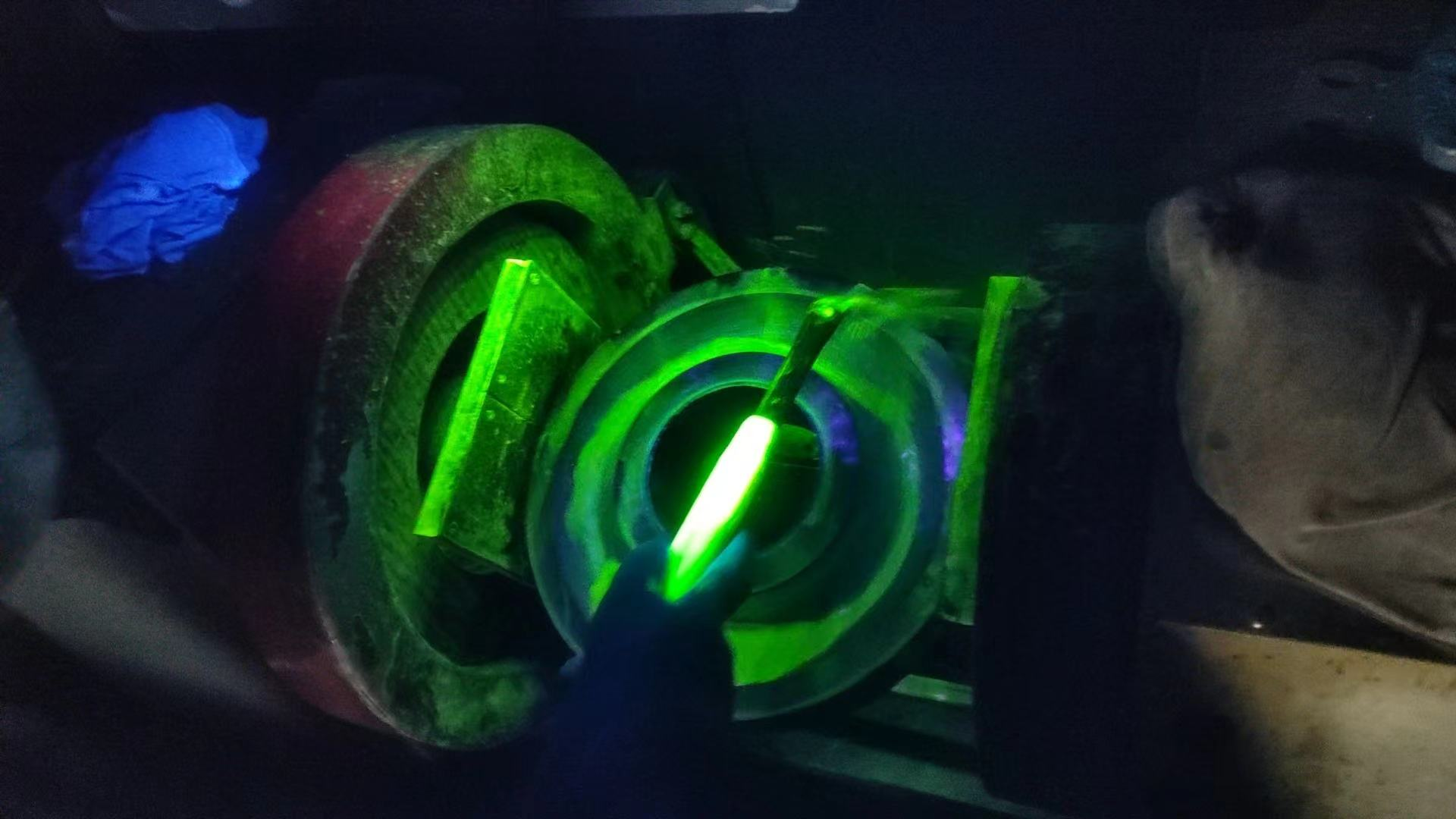

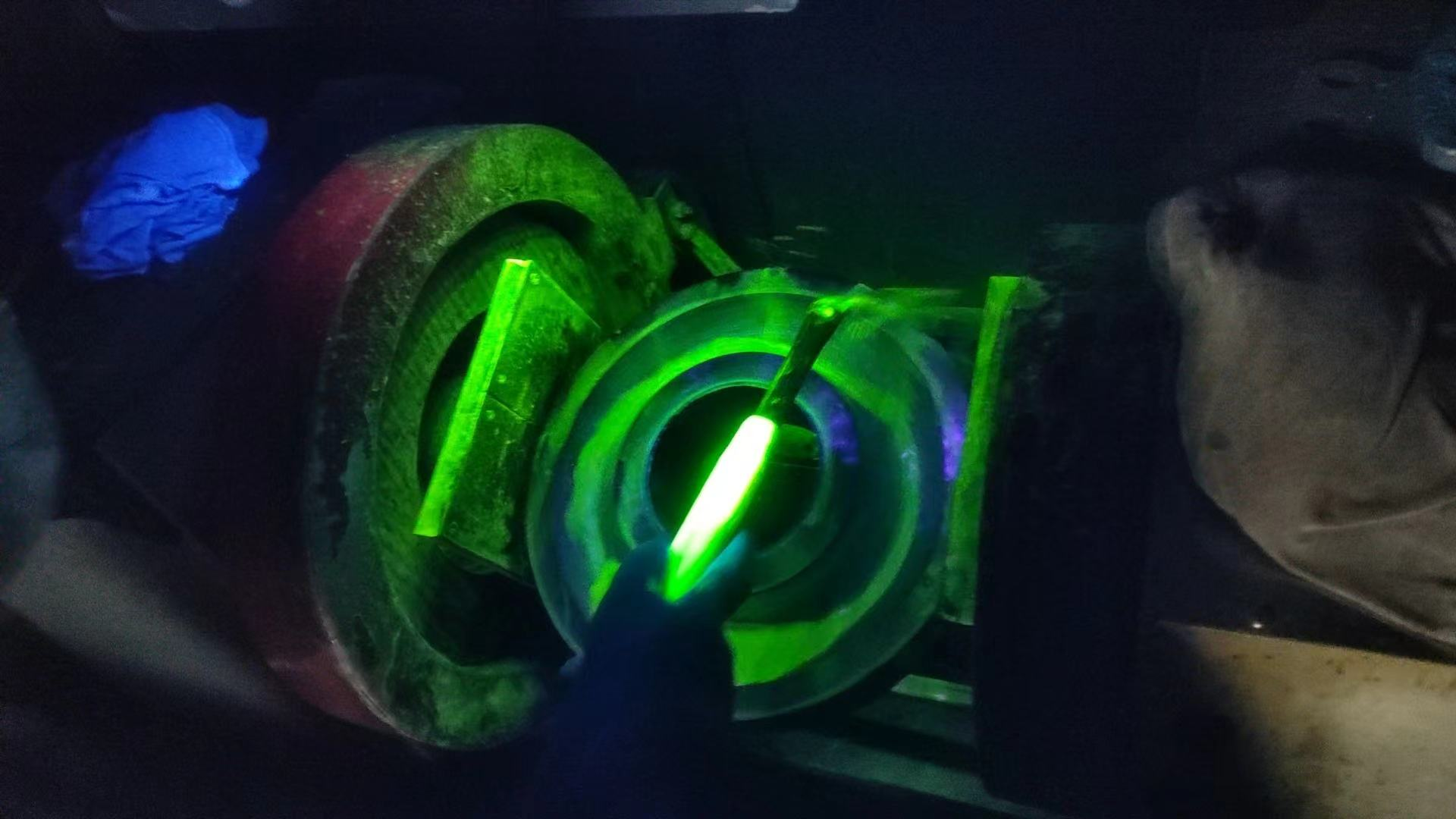

L'inspection des particules magnétiques (MPI) est une méthode de test non destructif utilisée pour détecter les défauts de surface et souterrains, notamment les fissures, les joints, les inclusions et la porosité dans les moulages de précision. Cette méthode applique des particules magnétiques sur la surface de la pièce, sans l'endommager d'aucune façon, pour identifier les défauts invisibles.

MPI est un processus rapide et relativement simple qui détecte les défauts avec des résultats immédiats. Il montre les discontinuités superficielles et proches de la surface, qui sont les plus significatives car elles concentrent les contraintes. La méthode peut être adaptée pour une utilisation sur site ou en atelier et est moins coûteuse que d’autres méthodes sophistiquées d’assurance qualité.

Chez Keming Machinery, nous reconnaissons l'importance du contrôle qualité et utilisons l'équipement MPI pour détecter les défauts de surface de nos pièces moulées. Notre méthode MPI humide offre une sensibilité améliorée, détectant les discontinuités d'une profondeur maximale de 1/4 de pouce. Nous effectuons des tests MPI sur des pièces moulées traitées thermiquement ou usinées pour nous assurer qu'il n'y a aucun défaut, et ces produits ne seront pas livrés à nos clients.

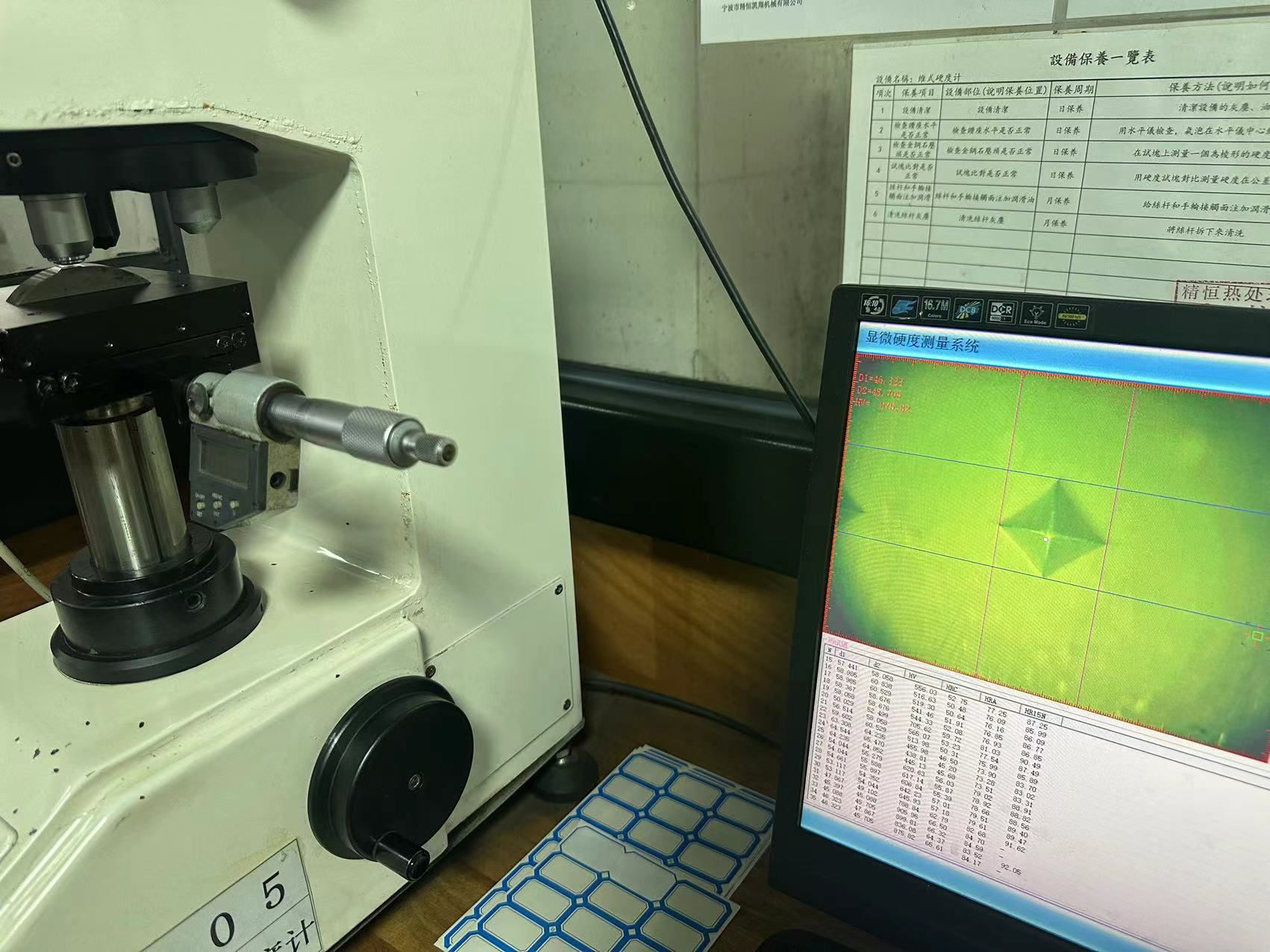

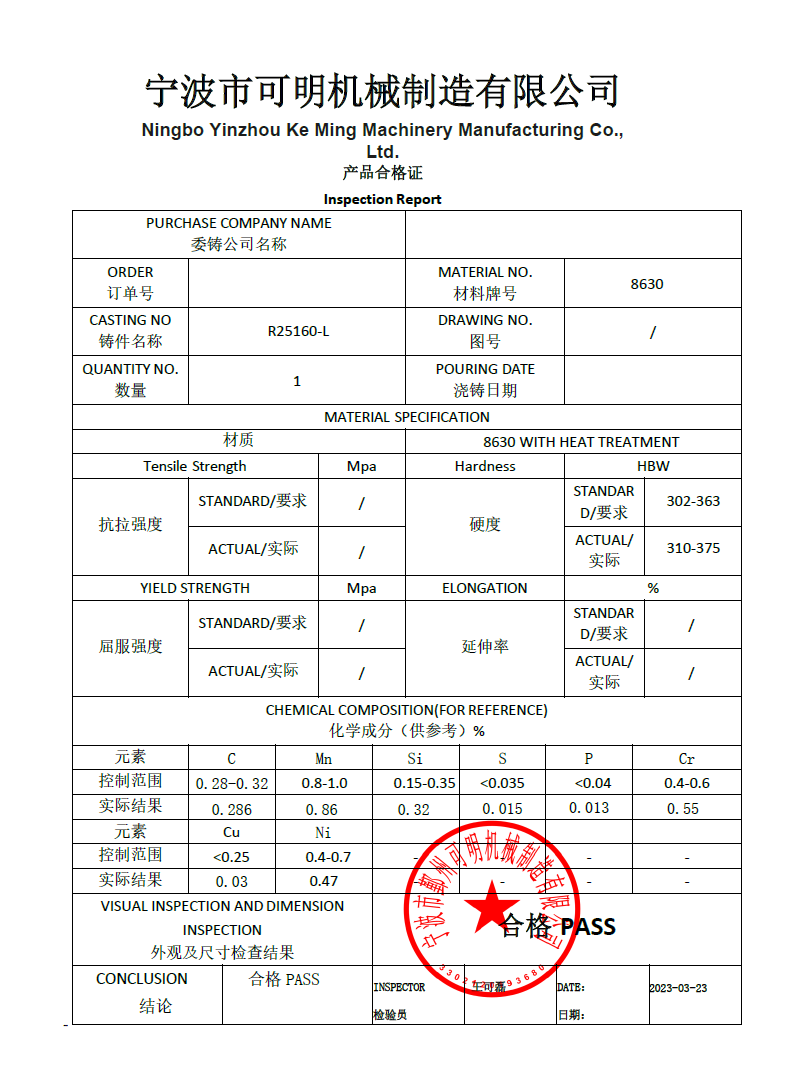

Nous proposons également d'autres méthodes de tests non destructifs, notamment l'examen aux rayons X, les tests de dureté, le ressuage et les tests d'étanchéité, pour fournir à nos clients des pièces moulées de qualité supérieure.

Contactez-nous pour votre prochain projet de moulage à modèle perdu avec des exigences CND, et nous vous fournirons des services professionnels et fiables.